مدیریت رنگ در بسته بندی اَسپتیک؛ گفتگو با نسیم ظفر صادقیان.

خانم نسیم ظفرصادقیان فارغ التحصیل کارشناسی نقاشی هستند و فعالیت در حوزه طراحی گرافیک را از سال۱۳۸۰ آغاز و ازسال ۱۳۸۴ به عنوان طراح گرافیک و بسته بندی و همچنین تصویرساز همکاری خود را با آژانس های تبلیغاتی شروع کردهاند.

ایشان طی همکاری با شرکت فرآورده های لبنی سحر یا همان برند روزانه که در دهه هشتاد با دو کمپانی فرانسوی بل و دنون مشارکت کاری و سرمایهگذاری داشتند، طراحی بسته بندی دنت های نوشیدنی – که برای اولین بار در ایران تولید میشدند – و همچنین تصویر سازی بیلبورد ها و طراحی بسته بندی های مختلف محصولات برند روزانه را بر عهده داشتهاند.

پس از آن به مدت ۱۰ سال به عنوان طراح و مشاور ارشد امور طراحی بسته بندی در شرکت تتراپک ایران مشغول به کار شدند و در این مدت علاوه بر شرکت در دورهها و ورکشاپهای طراحی و چاپ بسته بندی در کشورهای مختلف، سمینار های آموزشی متعددی در این زمینه برگزار کردهاند. خانم ظفر صادقیان هم اکنون به عنوان طراح مستقل فعالیت میکنند.

تخصص ایشان در طراحی بسته بندی مقوایی مواد غذایی با ماندگاری بالا یا همان بسته بندی های اَسپتیک و همکاری طولانی مدت با شرکت تتراپک ایران، ما را بر آن داشت تا مصاحبهای با ایشان پیرامون فرآیند طراحی این حوزه از بسته بندی ترتیب دهیم.

این مصاحبه در سه بخش: ساختار بسته بندی اَسپتیک، مدیریت رنگ درطراحی بسته بندی اَسپتیک و طراحی گرافیک برای بسته بندی اَسپتیک منتشر شده است. امیدواریم به طراحان و سفارش دهندگان کمک کند با روند طراحی، چاپ و تولید این نوع از بسته بندی بیشتر آشنا شوند.

خانم ظفرصادقیان کدام تکنیکهای چاپ بیش از بقیه در تولید بسته بندی اَسپتیک کاربرد دارند؟

بیشتر کمپانیها در حال حاضر از تکنیکهای فلکسو و روتوگراوور استفاده میکنند. البته تکنیکهای دیگری هم هست. اما اغلب از این دو تکنیک استفاده میشود.

چگونه میتوان از کیفیت چاپ نهایی در این نوع بسته بندی اطمینان حاصل کرد؟

مهمترین اصول طراحی برای بسته بندی اَسپتیک، آشنایی طراح با مراحل پیش از چاپ، بویژه آشنایی با Color Management یا مدیریت رنگ است. می دانیم که چاپ چیزی نیست جز ترام و تمپلات. طراح باید بداند خلاقیت در طراحی کاملا وابسته به چاپ است. اینکه تکنیک چاپ چیست. روتو است. یا فلکسو است. دستگاه چاپ چیست، سطح چاپ شونده چیست، تکنولوژی انتقال مرکب چیست. طراح باید بداند مجاز به استفاده از چند رنگ در فایل است و ترکیب رنگها به چه صورت است. برای بهترین نتیجه چاپ Resolution یا کیفیت کار باید چقدر باشد.

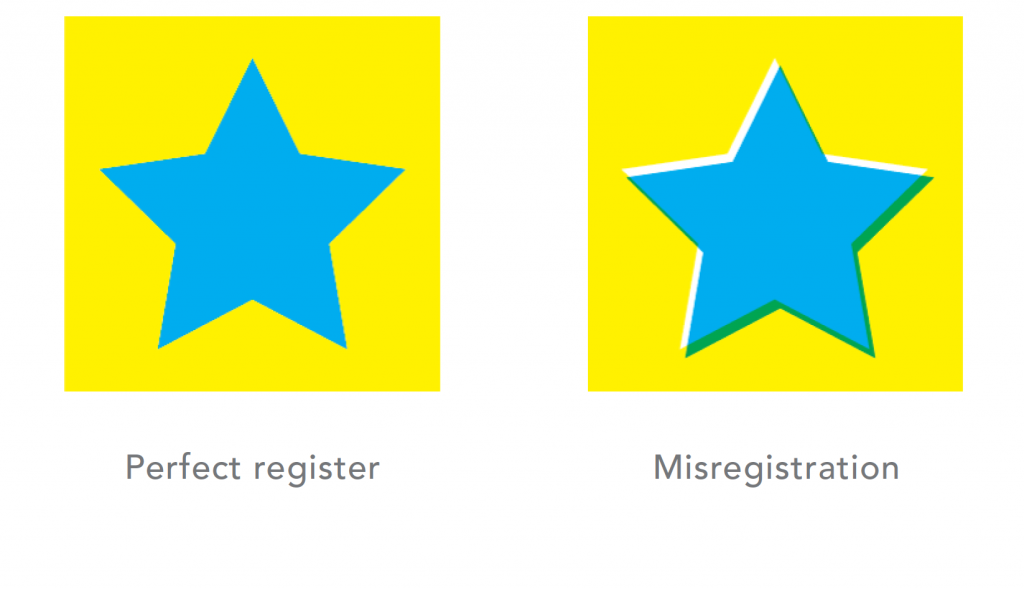

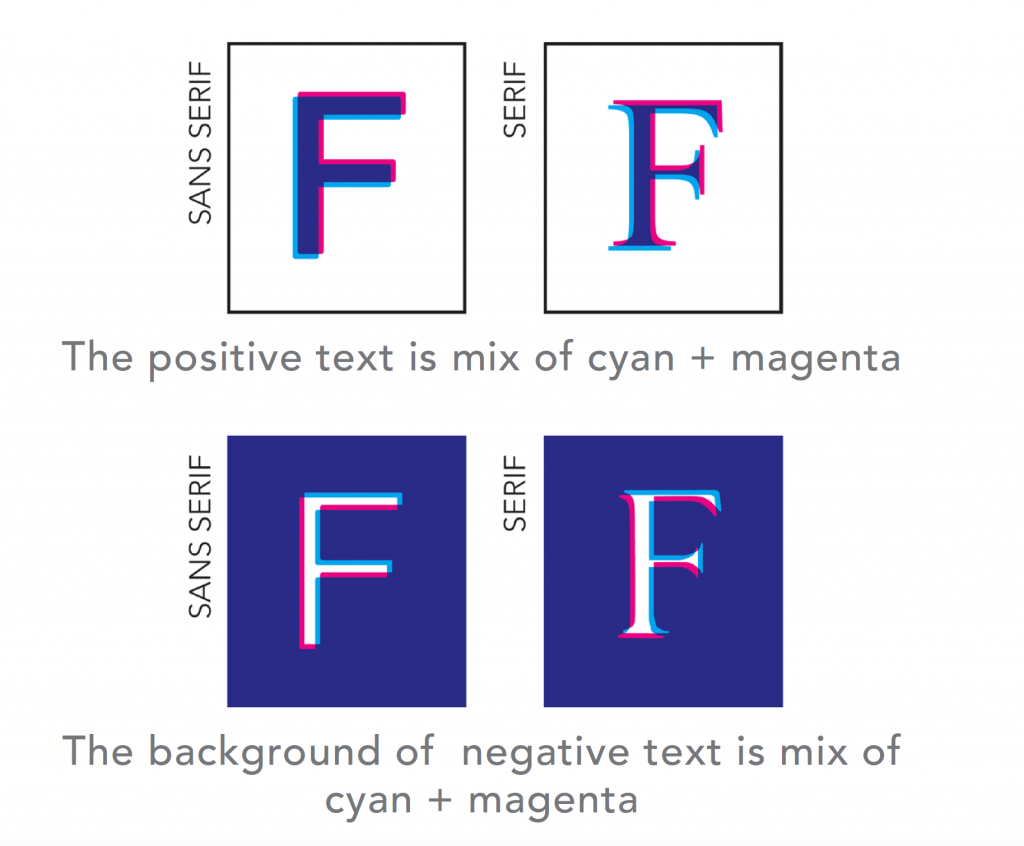

برای مثال در چاپ فلکسو مبحث بسیار مهمی داریم با عنوان Minimum Printed Dot Gain یا حداقل ترام قابل چاپ که طراح باید به آن اشراف کامل داشته باشد. همچنین در چاپ فلکسو همیشه باید انتظار Color Mis-Registration را داشته باشیم و آنرا پیشبینی و کنترل کنیم.

کمپانی تولید کننده بسته بندی، طراح و سفارش دهنده باید راجع به همه این موارد تعامل داشته باشند. اینکه آنچه در نمونه پیش از چاپ یا پروف proofمیبینند تا حدی با آنچه در چاپ نهایی یا mass production خواهند دید متفاوت خواهد بود.

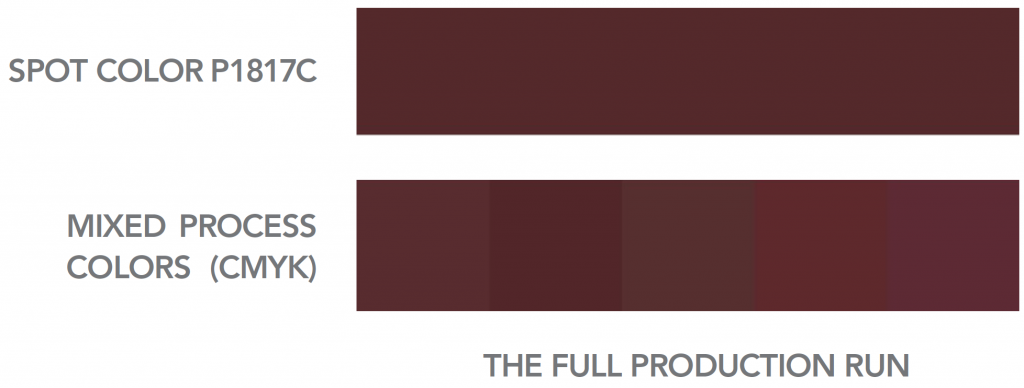

اینکه درمواقعی تاکید می شود از رنگهای Spot یا Pantone بجای ترکیب رنگ های پروسس استفاده شود:

- وقتی که رنگ مورد نظر سفارش دهنده به وسیله رنگهای Process یا CMYK قابل تولید نیست.

- وقتی پای رنگهای سازمانی برند در میان است و برند روی آنها حساسیت دارد.

- زمانی که قرار است در سطح بزرگی از بسته بندی، رنگ به صورت تمپلات چاپ شود.

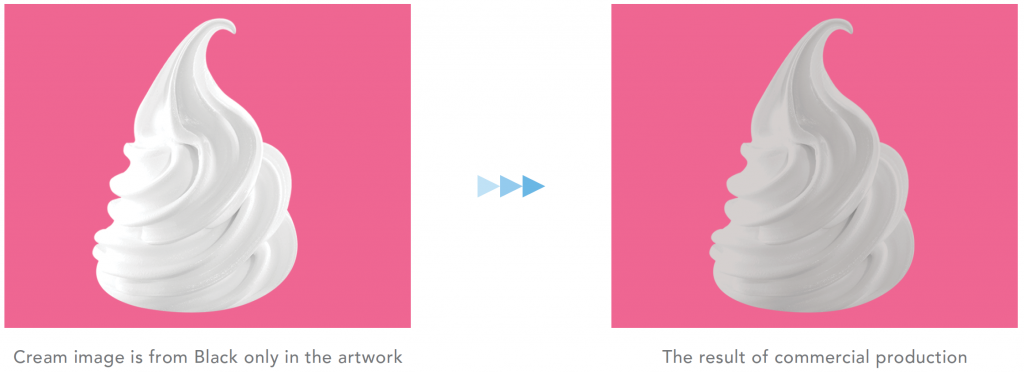

قسمت عمده ای از مصرف بسته بندی های آپستیک برای محصولات لبنی است. در طراحی این محصولات از تصاویر شیر، پنیر، خامه و … استفاده میشود که از سفید و خاکستریهای کم کنتراست تشکیل شدهاند. طراح باید بداند از چه رنگی برای تصویر چنین محصولاتی استفاده کند که روی بسته بندی جلوه لازم را داشته باشند. راه حل این کار استفاده از رنگ Pantone طوسی است.

همینطور زمانی که بسته بندی محصولی مانند شیرکاکائو چاپ میشود و بخش عمده پاکت به رنگ قهوهای است. اگر از قهوهای ترکیبی رنگ های پروسس یا CMYK استفاده شود، در صورت انحراف اندک هر یک از رنگ های پروسس در پروسه چاپ، شاهد تغییر قابل ملاحظه رنگ قهوهای روی بسته بندی های چاپ شده خواهیم بود. اینجا هم راه حل استفاده از رنگ Spot یا Pantone است.

دامنه رنگی یا Color Gamut

دامنه رنگی به این معنا است که بدانیم هر چاپی توانایی چاپ چه دامنه رنگی را دارد. برای اینکه پیش از چاپ از دامنه رنگی قابل چاپ آگاه شویم باید از تولیدکننده بسته بندی بخواهیم در صورت امکان Color Profile دستگاه چاپ خود را در اختیار ما بگذارد. طراح میتواند این پروفایل را از منو Assign Profile در فتوشاپ وارد برنامه کند و تاحدود ۸۰ درصد رنگهای نهایی طرح خود را در چاپ پیشبینی کند.

یکی از کاربردهای مهم Color Profile زمانی است که سفارش دهنده، تولید کننده بسته بندی خود را تغییر میدهد. در این وضعیت طراح باید پیش از ارائه فایل طرح بسته بندی به کمپانی جدید، از آنها بخواهد Color Profile خود را در صورت امکان برای او بفرستند تا فایل را با دامنه رنگی سیستم چاپ جدید هماهنگ نماید.

نکته مهم دیگر این است که بطور معمول امکان نظارت بر چاپ در زمان تولید بسته بندی های اَسپتیک وجود ندارد. بنابراین در کنار تمام مواردی که به آنها اشاره شد، یکسان سازی دامنه رنگی، پیش از چاپ، تا حدود زیادی احتمال خطا را کاهش میدهد.

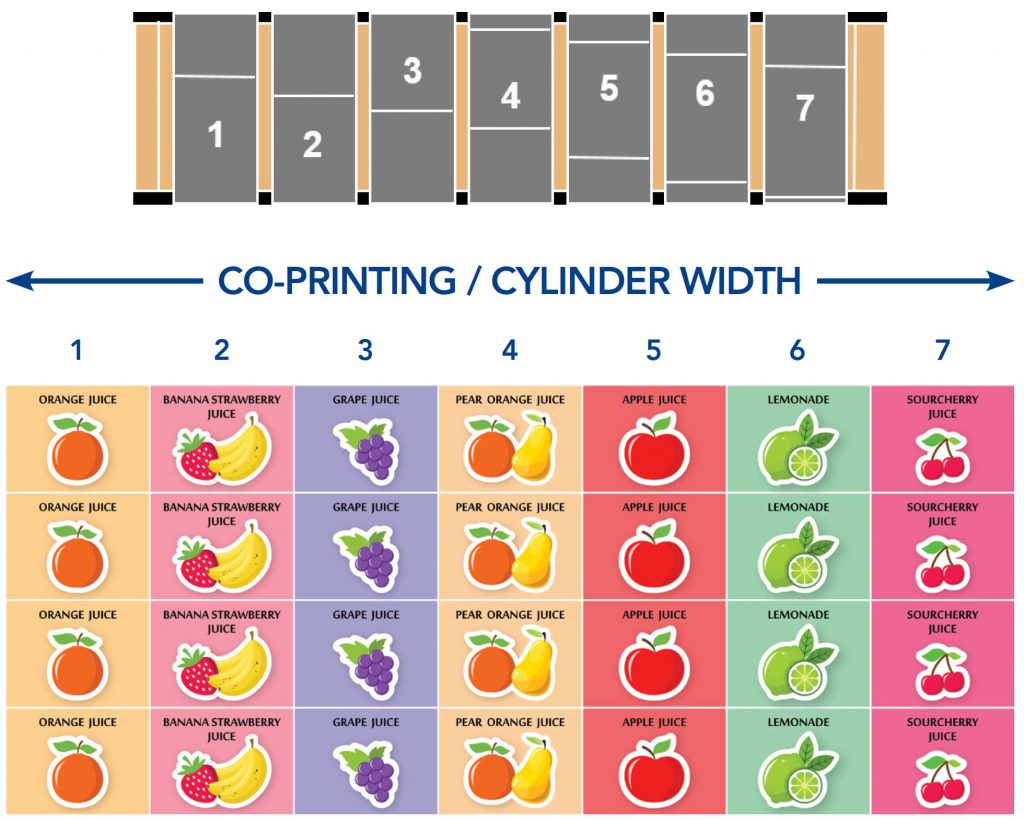

Co-printing؛ یک روش مدیریت رنگ برای کاهش هزینه تولید بسته بندی اَسپتیک.

در صنعت تولید بسته بندی اَسپتیک امکانی داریم با عنوان Co-printing که بعضی از تولید کنندگان این حوزه از آن استفاده می کنند. این روش یک امتیاز است که میتواند کمک زیادی به سفارش دهنده در کاهش هزینههای تولید بسته بندی بکند.

فرض کنید مشتری سفارش طراحی یک گروه محصول را به طراح میدهد. برای مثال گروه شیرهای طعمدار یا گروه آبمیوهها. همه این محصولات به عنوان مثال قرار است در پاکت ۲۰۰ سی سی با نوع درب یا opening یکسان تولید شوند. حداقل تیراژ تولید کمپانی تولید کننده برای این نوع خاص پاکت ۳۸۵۰۰۰ عدد است. یعنی مشتری نمیتواند برای هر یک محصول کمتر از ۳۸۵۰۰۰ بسته بندی سفارش دهد. حال اگر طراح یا سفارش دهنده بدانند که Co-printing چیست و از همان ابتدا محصولات به صورت Co-printable طراحی شوند مقدار زیادی در بودجه و زمان تولید بسته بنده صرفه جویی میشود و همچنین امکان سفارش ترکیبی محصولات وجود دارد.

Co-printing یعنی امکان سرشکن کردن حداقل تیراژ تولید یک محصول در تمام طعمهای محصول با استفاده از قابلیت استفاده از رنگ های مشترک. فرض کنید سفارش دهنده ۷ طعم محصول دارد و قرار است در چاپ هر تک محصول از ۶ رنگ استفاده شود. اگر این ۶ رنگ در تمام بسته بندی ها مشترک یا یکسان باشند سفارش دهنده نیاز نیست برای هر طعم حداقل ۳۸۵۰۰۰ پاکت سفارش دهد. بلکه میتواند ۷ طعم خود را در یک پارت ۳۸۵۰۰۰ تایی سفارش دهد و از هر طعم ۵۵۰۰۰ عدد تولید کند. یا حتی میتواند این نسبت را بنا بر نیاز خود تغییر دهد. یعنی از یک یا چند طعم تعداد بیشتری چاپ کند و از باقی طعمها تعداد کمتری تولید نماید.

طراح پس از تحویل فایل طراحی به کمپانی تولید کننده و دریافت نمونه پیش از چاپ یا proof چه مسایلی را باید در نظر بگیرد؟

پس از اتمام روند طراحی، نمونه پیش از چاپ یا proof از طرف کمپانی تولید کننده بسته بندی اَسپتیک به سفارش دهنده و طراح ارائه میشود تا طرح نهایی را برای چاپ تایید کنند. نکته مهمی که روی اکثر این فرمها نوشته میشود این است که امکان مقداری تغییر رنگ (color deviation) در بسته بندی تولید شده نهایی نسبت به نمونه پیش از چاپ وجود دارد.

جدول “خارج از استاندارد” (out of specification).

نکات و جزئیاتی که در طراحی گرافیک، خارج از استانداردهای چاپ در شرکت تولید کننده طراحی شدهاند در این جدول ذکر میشوند که معمولا قبل از تهیه proof با طراح و سفارش دهنده از طرف کمپانی تولید کننده اطلاع رسانی میشود. مانند مواردی که درباره Back Mach یا بارکد به آنها اشاره کردم. گاهی پیش میآید که طراح و یا سفارش دهنده بدون توجه به این نکات، فرم را تایید مینمایند. در این صورت اگر کار چاپ شود و در همان موارد ذکر شده دچار مشکل شود، مسؤلیت خطا بر عهده طراح و سفارش دهنده است، نه کمپانی تولید کننده بسته بندی.

سفارش دهنده و طراح باید در زمان بررسی نمونه پیش از چاپ یا proof بسیار دقیق عمل کنند. زیرا بروز حتی یک اشتباه کوچک عواقب شدید مالی و زمانی برای سفارش دهنده به همراه خواهد داشت.

زیرا حداقل تیراژ تولید بسته بندی آسپتیک بسیار بیشتر از حداقل تیراژ تولید سایر بسته بندی ها است. همچنین در بیشتر مواقع فرآیند تولید در کشوری غیر از ایران انجام میشود و مدت طولانی تری زمان نیاز دارد تا بسته بندی تولید شود و در ایران به سفارش دهنده تحویل داده شود. هر کمپانی تولید کننده بسته بندی بر اساس تعداد دستگاهها و حجم سفارشهایی که دارد برای چاپ برنامه ریزی میکند و نوبتهای چاپ را بین انواع بسته بندی ها تقسیم میکند. برای مثال ممکن است یک کارخانه فقط یک یا دوبار در هر ماه نوبت چاپ بسته بندی خاصی را داشته باشد و اگر مشکلی پیش بیاید تولید سفارش مدت طولانی به تعویق بیافتد. گاهی سفارش دهنده مجبور میشود بسته بندی مشکلدار را روانه بازار کند. زیرا در غیر این صورت خط تولید میخوابد یا در بازار محصول کم میآورد.

همراهان عزیز پکباز، قسمت دوم این مصاحبه را با عنوان: مدیریت رنگ در طراحی بسته بندی اَسپتیک در اینجا به پایان رسید. قسمت سوم این مصاحبه با عنوان “طراحی گرافیک برای بسته بندی اَسپتیک” را میتوانید در آینده نزدیک، مطالعه فرمایید.

مطلب بسیار خوبی بود